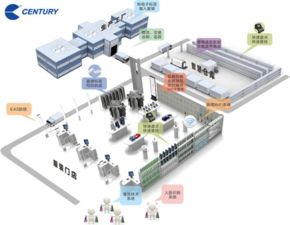

数字孪生作为工业4.0的关键技术之一,在制造业中的应用日益广泛。它通过建立物理实体的虚拟映射,实现数据驱动下的模拟、分析和优化。以下是数字孪生在制造业中的主要应用场景及其服务:

- 产品设计与开发:数字孪生可用于创建虚拟产品原型,在真实制造前进行多轮仿真测试,优化设计参数,减少物理试错成本。应用服务包括设计验证、性能预测和迭代改进。

- 生产线仿真与优化:在工厂中,数字孪生可模拟整个生产线的运行状态,实时监控设备效率、物料流动和瓶颈问题。服务包括产能分析、布局优化和调度策略制定,以提高生产效率。

- 设备预测性维护:通过集成传感器数据,数字孪生模型能预测设备故障和维护需求,避免意外停机。应用服务涵盖健康状态监测、故障预警和维护计划生成,从而延长设备寿命。

- 供应链管理:数字孪生可对整个供应链进行建模,追踪原材料、在制品和成品的流动。服务包括库存优化、物流模拟和风险响应,提升供应链的韧性和透明度。

- 质量控制与检测:在制造过程中,数字孪生结合实时数据可模拟产品质量变化,识别缺陷根源。应用服务包括质量预测、根因分析和自动调整工艺参数,确保产品一致性。

- 员工培训与安全:数字孪生提供虚拟操作环境,用于培训员工操作复杂设备或应对紧急情况。服务包括模拟演练、技能评估和安全规程强化,降低人为错误风险。

数字孪生通过集成数据、模型和算法,为制造业提供全方位的智能化服务,推动生产效率、可靠性和可持续性的提升。企业可结合自身需求,逐步部署数字孪生解决方案,实现数字化转型。